丰田精益生产的精髓是:准时生产(JIT)和自动化(JIDOKA)。

JIT:Just In Time,准时生产。JIT用一句话描述就是消耗最少的必要资源,以正确的数量,生产和运送正确的零件。在这种模式下工作,可以最大程度上降低库存,防止过早或者过度生产。大多数公司更倾向于用库存来避免潜在的停线风险,而丰田却反其道而行之,通过减少库存逼迫对生产中产生的问题做及时且有效的反应。当然 JIT这一模式对解决问题的能力是相当大的考验,在能力不足的情况下,会有相当大的断线风险。

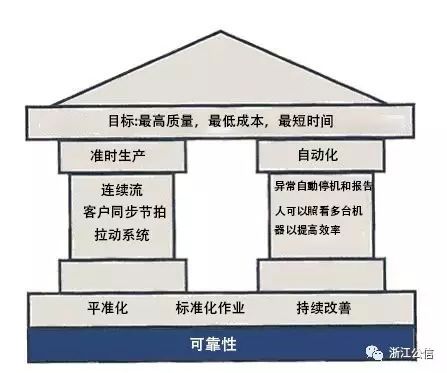

此图来自丰田 TPS(ToyotaProduction System,丰田精益生产系统)手册,图形形象的描写了TPS精益生产的逻辑。

地基是设备可靠性(Stability 可靠性);基础是平稳生产(Heijunka 平准化+StandardizedWork 标准化作业+Kaizen持续改善);顶梁柱是准时生产(JIT)和自动化(JIDOKA)。房顶即最终目的,做到产品具有最高品质,最低价格和最低交付时间。在这两个支柱的指导下,精益生产才会有尊重人性,全员管理,工作不枯燥等精髓。

精益生产并非丰田独有,许多企业或多或少的参考丰田的精益生产总结出自己的一套精益生产流程。且精益生产的惠及面已经远超出汽车制造的范畴,耐克、优衣库、英特尔等等也都是采用精益生产。

精益生产,在唐纳德 J.鲍尔索克斯的《供应链物流管理》一书中将其定义为“强调用最少资源(一切资源,包括时间)进行企业运作的生产理念”。对于丰田,以及其他采用精益生产的公司来说,精益生产就是即时制造、消灭故障、消除一切浪费、向零缺陷,零库存进军。

通过消除制造中的浪费,精益生产不仅仅能够大幅度降低固定成本,也同时可以减少可变成本。精益生产也同时使得对于顾客需求的变化做出的反应更加的灵敏。

精益生产的首要目标是,仅生产客户需要的产品或服务。丰田公司的生产方式是建立在以顾客为导向的可持续发展理念的基础上的。如果没有这样的思维,丰田很难发挥现在的效能。日本汽车的经营生产理念和另一大汽车生产国——德国有着本质的区别。德国汽车公司大多由工程师管理,其汽车生产计划,各项汽车技术参数都由工程师说了算,而在日本的丰田公司,虽然工程师也同样很优秀,但是丰田公司会经常去做市场调研,通过搜集市场对于产品的需求制定相应的技术数据,当然不是说德国生产商就不去做市场调研,只是丰田更加重视,因为传统的福特大批量生产方式显然不能满足顾客的个性化需求。而盲目地生产过多的零部件或者原产品,不仅仅会增加库存成本,也会在隐形中增加劳工的成本。

精细生产还立足于“尽可能地缩短提前期”。丰田生产方式的奠基人大野耐一的说明很简洁:“我们所做的,其实就是注意从接到顾客订单到向顾客收账这段期间的作业时间,通过消除不能创造价值的浪费,以缩短作业时间。”因此丰田提出了所谓“零库存”的观点,其主要代表是准时生产方式(JIT)。他们认为,库存即是浪费,零库存就是其中的一项高效库存管理的改进措施,并得到了企业广泛的应用。供应链上的零库存管理可以缩短提前期,快速反应市场,推出新产品。根据一项数据表明,与大批量生产方式相比,日本所采用的精益生产方式 JIT 的优越性主要表现在以下几个方面:

1、产品开发、生产系统及工厂的其它部门所需人力资源,最低能减至大批量生产方式下的 1/2;

2、新产品开发周期最低可减至1/2 或 2/3;

3、生产过程的在制品库存最低可减至1/10;

4、工厂占用空间最低可减至1/2;

5、成品库存最低可减至 1/4;

6、产品质量可提高3倍。丰田公司在追求浪费为零的方面最引人注目的可以说是对于汽车寿命的设计。丰田公司并不是要做到让汽车寿命“万岁万岁万万岁”,它通过每个环节的精密计算,对钢材的巧妙选取,使得汽车寿命刚刚能够满足正常家庭使用的时间,一方面它满足了正常驾驶年限内的安全行驶,另一方面也大大降低了汽车成本, “够用就好”——或许这是我对丰田造车理念的简单认识。

但在借鉴学习的同时,我们更应清醒的认识到:发展到如今,丰田已经建立了从自上而下的管理、自下而上的支撑体系,分别是企业经营哲学(文化层面)

——经营管理会计(财务层面)——生产管理体系(管理层面)——现场稳定执行(工具方法层面),不可能随便截取任何一个层面的理念、工具、方法来回答这个问题。对关键供应商控股,如拥有变速箱供应商爱信精机 22.2%的股份,甚至参与设备调试。

那么多公司学习丰田生产方式,但是为什么成功者寥寥无几,而且即使成功实施却依然无法望丰田项背?

丰田生产体系的两大支柱自动化和 JIT,以及其他各种工具 TPM、SMED、QCC等等,都是可以复制的,为什么丰田的成功无法复制?因为这些可复制的并不是丰田生产方式的精髓TPS 真正的精髓是两个套路:改善套路和指导套路。看上去很普通吧?是不是很失望,别着急,我举一个简单的例子来说明一下。

假如你所在的公司实施拉动生产,你负责A、B、C三段生产线,A和 B之间、B和C之间都有在制品库存,拉动生产自然要要取消这两个在制库存,取消之后,三个段长都来找你诉苦:

B:A的生产节拍慢,在制品经常供不上,导致我停线等待

A:B的节拍虽然比我快,但是经常因为故障停线,他停我就得跟着停

C:对呀,B经常停线,他一停我这边也没法生产,有在制库存的时候我们每天都能轻松完成生产任务,这拉送生产一实施,我们每周都有三天完不成

A、 B:对呀,还是恢复我们的在制库存吧,有了库存,我们之间就不会互相影响,生产立马就顺畅了,这个拉动生产就是添乱的

实施精益生产项目时会“带来”一些问题,相信参与过精益生产项目的人都有体会,这些问题会让员工产生抵触,导致项目效果不好。几次类似的项目做下来,舆论就会认为精益生产华而不实,不接地气,不符合中国国情……后边呢,后边就没有了精益生产了。你在这种情况下会怎么做?丰田的员工在类似情况下会怎么做呢?他们会说:A线和 B线的问题被库存掩盖了,拉动生产让这些问题暴露出来了,这是我们改善的机会。看出区别了吗?在理念上,丰田员工认为拉动生产不是带来问题,而是揭露原本就存在的问题;暴露问题是好事,发现问题才能解决问题,不断发现问题、解决问题,才能持续改善。

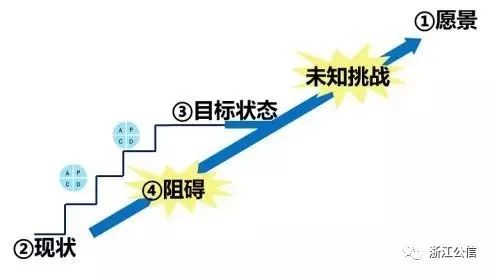

丰田解决问题的思路有什么特别的地方吗?参照下图,解决问题的思路分为 4步:

1.根据客户需求,设定长远目标,称之为愿景,或真北

2.现地现物,根据第一手的资料确定当前状态

3.在通往实现愿景的路上,设定一个“跳一跳,够得着”的近期目标状态

4.采用 PDCA克服阻碍,向近期目标状态迈进

此图说明了两点,一是设定目标后的一往无前,不管有多少困难,就是要坚定的不断努力向目标靠近;二是过程中的不疾不徐,持续改善,不断积累小的进步,夯实基础,不急功近利。

这是一种令对手恐惧的企业文化。

最难得的是这种解决问题工作理念在丰田是每一个人的共识,像呼吸一样自然,这就是改善套路。

看到这里你一定会提出下面的问题:怎样才能教会组织中的每一个人这种改善套路呢?怎样才能确保员工在日常工作中积极参与持续改善,并且正确运用改善套路呢?

怎样了解员工在进行持续改善过程中需要提升哪些能力,如何帮助他们提升?怎样将改善套路在新老员工间一代一代传下去?对于这几个问题,丰田的回答是指导套路。指导套路的目标是教授改善套路,并将其在整个组织中推广,核心理念是上级指导下级,看上去很简单,对不对?实际上这是一个庞大的体系。

在实际工作中正确的运用改善套路解决问题,难度很大,也复杂的多,不可能靠一次培训或讲解就掌握,不管培训讲的多么详细到位,在实践中都可能会走样,甚至出现错误。训练运动员时,教练会一直进行观察指导,针对存在的问题进行反馈和纠正,直到运动员能够下意识的正确完成动作。培训改善套路也应该这样。导师(通常是直线领导,有时也会是资深同事,而且导师不是一直固定的)在日常工作中进行指导,在不断根据下属的工作情况给予指引和反馈,直到下属能够自如的运用改善套路。指导套路是丰田人员培训和发展的重要手段,也是管理体系的重要组成部分。

这要求领导自身必须熟悉改善套路,并且有相当丰富的经验,这样才能给予下属正确的指导。

这里尤其要提一下丰田的QC活动。这是精益生产中非常重要的一项工具,鼓励和组织一线生产员工进行持续改善。但是实际上QC活动创造的价值,在所有改善活动中只占10%左右,其余90%都是班长、段长、生产、ME、维修的工程师们完成的。QC活动的意义不仅仅是这10%的收益,而是向全体员工灌输精益生产理念和改善套路,并从中发掘有潜力的蓝领提拔成为班长。

那这个上级指导下级的指导套路具体是怎么进行的呢?丰田提倡在针对实际流程进行改善的活动中,教授员工改善套路,就像训练运动员一样,运动员在真实的场地上用背跃式跳高,教练在一旁观察,并针对存在的问题进行指导,一遍接一遍的重复,直到运动员能够下意识的完成动作。在《丰田思考法》的前言里,OJT的专家们在回答丰田为何强大时说,“现场改善力是丰田生产方式的象征,确实是丰田强大的原因”,但更重要的是丰田有自己一套完善的解决问题的方法,如书中举例:“丰田力量的源泉在哪里?为什么丰田能制造出普锐斯(油电混合型汽车)?因为丰田具有引发革命的创新力。为什么丰田具有创新力?因为丰田具有引发创新的思考力。为什么丰田具有思考力?因为丰田的员工都掌握发现问题并且解决问题的思考方法。为什么丰田员工能解决问题?因为他们知道解决问题的方法。没错,答案就是他们拥有在工作现场日复一日实践得出的解决问题的方法。这种‘思考问题的方法’才是丰田真正强大的地方。”

在《丰田工作法》中大致阐述了丰田工作各方面的具体执行,切身感觉丰田公司的管理精髓在于,不仅有空的企业文化,更有一整套接地气的执行方案。因为工厂类管理,使命与愿景需要,但对于一个流水线生产的企业来说,职场新人更需要一个切实可行的规范,不仅是具体生产操作方面的,也包括工作习惯的养成。而一个个类似成体系的操作细节让职员在反馈中不断提高职业技能,养成科学合理的工作方法...丰田才能够不断地改善优化自己的生产线,降低生产成本以及研发出更好的产品。

精益化生产是日本企业经过不断反思得到的,我们不仅仅要采用“拿来主义”,更重要的是使之接地气,符合自身实际生产方式。最重要的当然仍然是,我们也要不断地去思考,不断地去发现更符合我们的生产方式。毕竟任何方法都是在不断进步的,前一次日本大地震也不是让丰田的“零库存”得到了质疑吗?

浙江公信运营中心

陈振华